Il y a quelques années, NTT Advanced Technology a réalisé une étude des causes de pannes de réseaux. 98 % des installateurs et 80 % des opérateurs ont indiqué que la contamination des connecteurs fibre est la première cause de panne des réseaux.

L'importance du nettoyage de l'extrémité du connecteur

L'importance du nettoyage de l'extrémité du connecteur

Par ailleurs Cisco mentionne dans son guide “Inspection and Cleaning Procedures for Fiber-Optic Connections” que “ toute contamination dans le raccordement fibre peut conduire à la panne du composant ou de tout le système ” (1) et que “même des particules microscopiques de poussière peuvent causer de nombreux problèmes pour les connexions optiques. ” (1)

Pour sa part le groupement SIGCOMM (Association for Computing Machinery's Special Interest Group) a publié lors de ses conférences en 2017 un livre blanc intitulé les “Root Causes for Packet Corruption” indiquant que la contamination des connecteurs contribue pour 17 % à 57 % à la corruption de paquets de données.

Ces éléments confirment non seulement ce que tout installateur connaît très bien : l'importance du nettoyage du connecteur mais de plus ils valident les difficultés rencontrées par tous pour obtenir une connectivité propre.

Lorsque la face du connecteur est propre, il n'y a aucune difficulté que la lumière passe d'un point à l'autre. Cependant toute saleté ou particule présente sur le connecteur peut contaminer l'extrémité des connecteurs, impacter la quantité de lumière transmise et conduire à une dégradation du signal voire une perte de liaison, ce qui se traduit par des niveaux élevés de rétro-réflexion et des pertes d'insertion.

Selon Cisco, “ une particule d'1 micromètre peut bloquer jusqu'à 1 % de la lumière, créant une perte de 0.05 db ” (1). Imaginez ce qu'il adviendrait d'un signal via une fibre monomode en présence d'une particule de 9 micromètre qui pourrait bloquer tout l'âme de la fibre.

Sources possibles de contamination :

- Saleté et poussière. Lorsque l'air ou l'environnement où nous travaillons peuvent apporter ces particules et contaminer l'extrémité du connecteur.

- Outils et équipement de test sales. Si le connecteur est nettoyé sur site avec un outil mal entretenu, celui-ci contamine le connecteur.

- La contamination résiduelle par des huiles de la peau ou solution pour les mains pendant la manipulation du produit.

- Des produits nettoyants pour les férules ajoutent du liquide mais n'enlèvent pas les résidus.

- Capuchons. Alors qu'ils sont censés protéger les connecteurs, ils peuvent en réalité avoir l'effet inverse selon la manipulation et le processus de fabrication des capuchons où des petites particules de plastique peuvent s'insérer. Les capuchons servent juste à éviter les griffes, pas à protéger l'extrémité des particules. Un autre type de contamination venant des capuchons est lié à leur émission de gaz. Selon la qualité des plastiques utilisés pour la production des capuchons, après leur exposition à des températures et après un certain temps de transport ou de stockage, des gaz peuvent être relâchés ou "condenser" et sécher sur l'extrémité de la férule, créant des résidus qui vont impacter la performance du connecteur. Enfin, la dernière source de contamination s'appelle le biseautage. Il vient de la friction venant du contact entre la céramique de la férule et le plastique du capuchon : du plastique venant du capuchon va créer des débris qui vont se poser sur l'extrémité du connecteur.

Ces éléments contaminants sur l'extrémité du connecteur peuvent affecter la diffusion de la lumière et endommager la férule de façon permanente. L'impact sur la diffusion de la lumière se remarque par la présence de rétro réflexions importantes et d'atténuations tandis que des dommages permanents du connecteur peuvent être reliés aux impacts et rayures.

Les raisons principales de dispersion de la lumière et dommages permanents remontent au raccordement du connecteur :

- Migration de particules. Ceci affectera la diffusion de la lumière. Selon Fluke Networks : “ lorsque le connecteur est débranché et rebranché, des particules peuvent se déplacer d’un endroit où elles ne sont pas un problème à un autre où elles en deviennent un. ” (3) De plus, JDSU (VIAVI) indique que : " chaque fois que les connecteurs sont raccordés, des particules sont déplacées autour du cœur, ce qui les fait migrer et se répandre sur la surface de la fibre. ” (4)

- Espaces d'air ou alignement incorrect. JDSU (VIAVI) mentionne aussi que de larges particules peuvent créer des obstacles ou des écarts d'air qui empêchent un bon contact entre les extrémités. (5)

- Multiplication de particules. JDSU (VIAVI) souligne que des particules d'une largeur supérieure à 5 microns ont tendance à exploser et se multiplier lors du raccordement, ce qui conduit à la création de particules plus petites qui peuvent créer d'autres problèmes, non seulement bloquer la lumière mais aussi endommager l'extrémité de façon permanente. (5)

Après avoir identifié les sources de contamination et leur impact sur l'extrémité du connecteur, examinons la norme la plus utilisée pour l'inspection du connecteur : IEC 61300-3-35.

La version actuelle de la norme est la seconde édition de juin 2015, intitulée “ Méthodes d’évaluation de la qualité de l’extrémité d’un connecteur optique à fibre polie ” (6). Cependant il est important de noter que la norme précise que : “l’inspection de propreté doit être effectuée avant l’inspection des extrémités polies” (6). La référence IEC 61300-3-35 est donc un standard pour analyser l'extrémité, pas un standard de nettoyage.

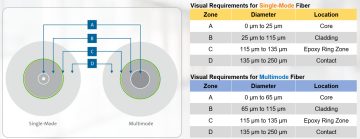

IEC définit 4 zones différentes qui doivent être inspectées visuellement : le cœur, la gaine, la zone de l’anneau époxy et le contact. La taille de la zone varie en fonction du type de fibre, multimode ou monomode.

Cependant, il est important de comprendre que les zones A à D représentent uniquement un faible % de la zone totale de la férule.

Aujourd'hui, l’IEC définit ces 4 zones qui représentent uniquement 4 % de la zone totale de la férule si on prend une férule LC de 1,25 mm de diamètre comme référence. Ceci signifie qu’on ne sait pas ce qui se passe dans 96 % de férule. Appelons cette zone la zone X.

De plus, l'IEC envisage d'éliminer les zones C et D du standard, ce qui conduirait dans le cas du connecteur LC à ne considérer qu'1% de la férule totale alors que la zone "x" représentera 99% non concerné par la norme.

Cette évolution aura lieu puisque pour les produits multifibres que sont les connecteurs MPO avec une extrémité rectangulaire, la norme ne mentionne que les zones A et B pour l'inspection.

Ce changement conduira à un risque accru de migration et développement des particules, une des causes principales de dispersion de la lumière, et malheureusement, même lorsque le champ de la norme concernera la propreté des zones définies par IEC, elle ne prendra pas en compte la zone "X".

En conclusion, nous avons établi l'importance de la propreté dans les installations de Data Centers.

Pour le nettoyage sur sites, deux méthodes sont habituellement décrites :

- Nettoyage à sec. Produit nettoyant sur rouleau pour essuyer l’extrémité du connecteur avec un chiffon de nettoyage à sec. Les clickers sont souvent utilisés pour les panneaux de brassage et les ports. Ils ne sont en général pas efficaces en présence de contaminants graisseux ou huileux.

- Nettoyage humide/humide à sec. L’extrémité du connecteur est essuyée avec une surface humide (avec un solvant) puis une autre, sèche pour enlever l'excès de solvant. Si cette procédure n'est pas effectuée correctement ou avec des produits inadéquats, ceci peut créer une charge statique qui contribue à la contamination du connecteur.

Ces méthodes sont utiles en cas de nettoyage sur site et concerne les zones définies par l'IEC. Cependant, on observe peu ou pas de nettoyage de la zone "X" ce qui peut entraîner une migration de débris vers d’autres zones, une multiplication de particules et des problèmes de performance.

De fait, il n’existe aucune méthode réaliste pour obtenir sur le terrain un connecteur parfaitement intact. S’ils ne sont pas correctement entretenus, même des microscopes peuvent introduire et déplacer de la saleté sur l’extrémité de notre connecteur, ce qui entraînera des défaillances de liaison.

Pour conclure, nous pouvons dire que le nettoyage est très important et que la contamination de l'extrémité du connecteur est la cause principale des pannes de connectivité d'un réseau. La présence de contaminants sur l'extrémité d'un connecteur aura un impact direct sur la qualité de la liaison, causera une dégradation du signal ce qui se traduira par perte d'insertion et des rétro-réflexions, en plus du risque d'endommager l'extrémité du connecteur de façon permanente.

Références (en anglais):

Inspection and Cleaning Procedures for Fiber-Optic Connections

Fluke Networks: Fiber Contamination, Cleaning and Inspection. Introduction

JDSU/BICSI: Fibre Connector Inspection & Cleaning

An Introduction to Fibre Optic Inspection & Cleaning

IEC 61300-3-35 – Edition 2.0, 2015-06.

Carlos Mora

Corning Optical Communications

Dernière mise à jour : Mars 2025

Contactez-nous. Nos experts sont là pour vous aider à chaque étape de votre projet.

Que vous ayez besoin d'aide pour votre travail en cours ou pour un projet futur, nous pouvons vous aider. Veuillez remplir ce formulaire pour nous donner quelques informations.

Merci !

Merci de nous avoir contactés. Un représentant de Corning vous contactera prochainement au sujet de votre demande. Si vous avez besoin d'une assistance immédiate, veuillez contacter notre service clientèle au +49 30 5303 2100 ou 00 800 2676 4641.