複雑さを増すバイオ医薬品の世界で、ウイルスベクター製造の根幹を支える技術として浮遊細胞培養が存在感を増しています。遺伝子治療やワクチン開発に弾みがつく中、課題の多い製造やスケールアップに対応する上で、浮遊培養を適切に組み込むことが極めて重要になっています。本記事では、浮遊培養が持つ意味合いを深く掘り下げ、ウイルスベクター製造や円滑なスケールアッププロセスの成功に欠かせない重要な検討ポイントや戦略を明らかにします。

ウイルスベクター製造などにおける浮遊細胞培養プロセスの開発やスケールアップに関しては、考慮しなければならない重要ポイントがいくつかあります。培地の調製や攪拌などのプロセスパラメーターに加え、大スケールでの製造計画など、もっと理論的な検討事項に目を配ることも大切です。

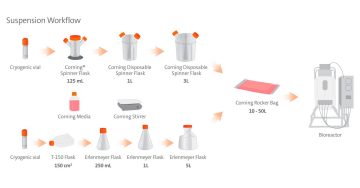

開発段階では、初期探索にフォーカスし重要なプロセスパラメーターを特定するため、ある程度の柔軟性を持って検討を進められますが、製造段階では特定のプロセスが特に重要になることから、事前検討が必要となります。この検討ポイントの1つにシードトレインが挙げられます。つまり、数百万個の細胞を数十億個の規模にまでどのように拡大するのかという課題です。シードトレインに固有の問題は、使用する容器のスケーラビリティです。言い換えれば、数百ミリリットルの規模でも数リットルの規模でも同様の能力を期待できるかどうかです。最終的に、大スケールのGMP環境で製造することになれば、閉鎖系のプロセスが必要になります。そこで、早い段階から閉鎖系について習熟しておくと有利です。