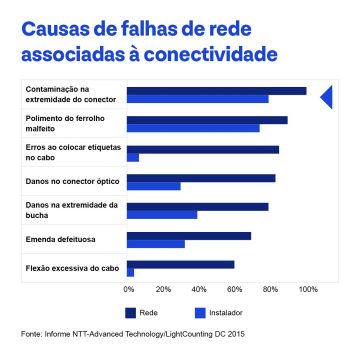

Há alguns anos, a NTT Advanced Technology realizou um estudo para revisar quais eram as causas das falhas nas redes. Como resultado, 98% dos instaladores e 80% dos proprietários de rede relataram que a contaminação do conector de fibra foi a maior causa de falha na rede.

Por outro lado, temos a Cisco, onde em seus "Procedimentos de Inspeção e Limpeza para Conexões de Fibra Óptica" menciona que "qualquer contaminação na conexão de fibra pode causar falha do componente ou falha de todo o sistema" (1) e que "mesmo partículas microscópicas de poeira podem causar uma variedade de problemas para conexões ópticas". (1)

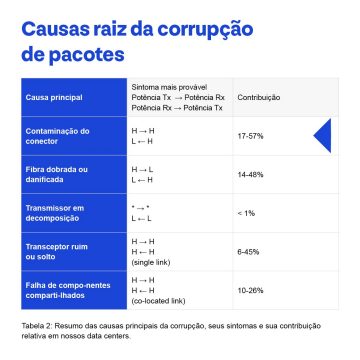

Além disso, nas conferências da SIGCOMM (Grupo de Interesse Especial da Association for Computing Machinery) em 2017, publicou um white paper sobre as "Causas Raiz da Corrupção de Pacotes", relatando que a contaminação do conector contribui de 17% a 57% para a corrupção de pacotes.

As informações anteriores são mais do que uma confirmação do que qualquer instalador já sabe, a importância de limpar a extremidade do conector, mas também ao mesmo tempo validam a luta que todos conhecem, o desejo de alcançar uma conectividade limpa.

Quando a face final do conector estiver limpa, não teremos problemas para transmitir a luz de um ponto a outro. No entanto, quando temos sujeira, ou qualquer partícula que possa causar contaminação presente na face final de nossos conectores, veremos um impacto da quantidade de luz que está sendo transmitida, ou seja, uma degradação do sinal ou até mesmo uma falha total do link, que será reconhecível pela presença de fortes níveis de reflexão reversa e perda de inserção.