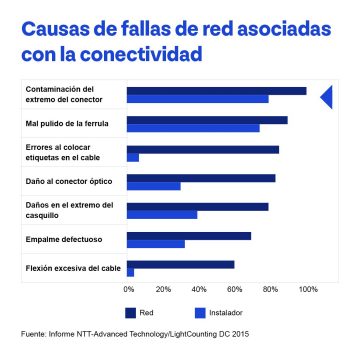

Hace algunos años, NTT Advanced Technology realizó un estudio para revisar cuáles eran las causas por las que fallaban las redes. Como resultado, el 98 por ciento de los instaladores y el 80 por ciento de los propietarios de redes informaron que la contaminación de los conectores de fibra era la mayor causa de fallas en la red.

Por otro lado tenemos a Cisco, donde en sus "Procedimientos de Inspección y Limpieza para Conexiones de Fibra Óptica" menciona que "cualquier contaminación en la conexión de fibra puede causar falla del componente o falla de todo el sistema" (1) y que "incluso las partículas de polvo microscópicas pueden causar una variedad de problemas para las conexiones ópticas". (1)

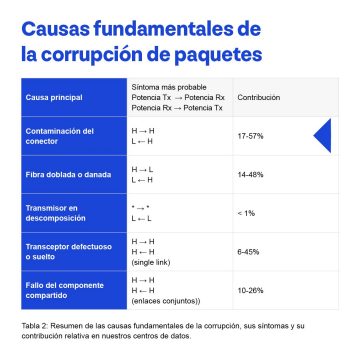

Además, en las conferencias de SIGCOMM (Association for Computing Machinery's Special Interest Group) en 2017, se publicó un documento técnico sobre las "Causas raíz de la corrupción de paquetes" informando que la contaminación del conector contribuye del 17 al 57 por ciento a la corrupción de paquetes.

La información anterior es más que una confirmación de lo que cualquier instalador ya conoce, la importancia de limpiar la cara del extremo del conector, pero también al mismo tiempo valida la lucha que todos conocen, el deseo de alcanzar una conectividad limpia.

Cuando la cara del extremo del conector está limpia, no tendremos problemas para transmitir la luz de un punto a otro. Sin embargo, cuando tenemos suciedad, o cualquier partícula que pueda causar contaminación presente en la cara final de nuestros conectores, veremos un impacto de la cantidad de luz que se transmite, lo que significa una degradación de la señal o incluso una falla completa del enlace, que será reconocible por la presencia de fuertes niveles de retrorreflexión y pérdida de inserción.