No complexo mundo dos biofármacos, o cultivo de células em suspensão tem surgido como uma técnica fundamental para a produção de vetores virais. À medida que as terapias genéticas e o desenvolvimento de vacinas ganham impulso, a integração cuidadosa do cultivo em suspensão tornou-se essencial para lidar com as complexidades da produção e ampliação em escala. Esta postagem no blog explora os detalhes do cultivo em suspensão, desvendando considerações-chave e estratégias essenciais para a produção bem-sucedida de vetores virais e processos de ampliação contínua.

Quando se trata de desenvolver e ampliar os processos de cultivo de células em suspensão, como a produção de vetores virais, existem vários fatores importantes a serem considerados. Além dos parâmetros do processo, como a formulação do meio de cultura ou a agitação, também é importante ter considerações mais teóricas, como seus planos para a produção em escalas maiores.

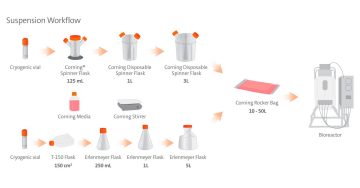

Durante a fase de desenvolvimento do cultivo em suspensão, você terá flexibilidade ao explorar inicialmente e identificar os parâmetros críticos do processo; no entanto, à medida que avança para a produção, certos aspectos do seu processo de cultivo em suspensão se tornarão mais importantes e devem ser considerados desde o início. Um desses aspectos é o seu processo de geração de células; como você passará de algumas milhões de células para vários bilhões? Inerente ao processo de geração de células está a escalabilidade do recipiente que você usa; você pode esperar um desempenho semelhante, independentemente de estar cultivando algumas centenas de mililitros ou vários litros? Por fim, uma vez que você esteja produzindo em grande escala e em um ambiente de BPF, seu processo exigirá sistemas fechados; portanto, é vantajoso se familiarizar com esses sistemas desde o estágio inicial.